Технические знания о экструзионной пресс-форме

Экструзионная форма является одним из видов формовочной формы, но его способ выгрузки достигается за счет выдавливания. Он широко используется в конструкциях алюминиевого типа, а также в пластиковых деталях. На переднем конце экструдера он используется в виде трубы или типа. Короче говоря, формы — это инструменты, используемые для придания формы предметам. Этот инструмент состоит из различных частей. Разные формы состоят из разных частей. В основном он реализует форму изделия за счет изменения физического состояния формованного материала.&NBSP ;

Обрабатывающая пресс-форма может быть разделена на металлическую и неметаллическую формы в зависимости от сформированного материала.

Металлические формы подразделяются на:

Литейные формы (литье цветных металлов, чугунное и стальное литье) и кузнечные формы;

Неметаллические формы также делятся на:

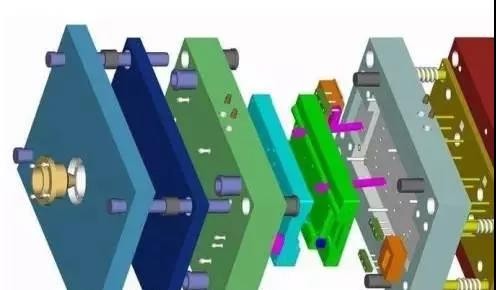

Пластиковые формы и неорганические неметаллические формы.

По различным материалам самой формы ее можно разделить на:

Песочные формы, металлические формы, вакуумные формы, парафиновые формы и т.д.

Среди них, с быстрым развитием полимерных пластмасс, пластиковые формы тесно связаны с жизнью людей.

Пластиковые формы в целом можно разделить на:

Формы для литья под давлением, пресс-формы, пресс-формы с газом и т. Д.

Область применения

Крупносерийное производство нелистовой стали - холодная высадка, штамповка, штамповка и т.д.

Материал листового металла-горячий, холодный, горячий, холодный

Обработка листового металла - глубокая, подъем, гибка, штамповка, падение материала

Цветные металлы-литье под давлением, порошковая металлургия

Инъекция пластика, выдувание (пластиковая бутылка), экструдирование (труба)

Другие категории пресс-форм:

сплав плесень

Форма из листового металла

Пластиковые формы

Штамповка

Литейная форма

Экструзионная матрица

Форма для литья под давлением

Другие формы

Установка пресс-формы:

Установка головки пресс-формы:

(1) После теста подтвердите квалифицированную резьбонарезную головку, сначала установите 12, если есть переходной пакет (деталь 15), вам необходимо оснастить переходную втулку, и соедините деталь 12 с деталью 14 через болт; Прежде чем они будут окончательно затянуты, горизонтальный уровень головки пресс-формы регулируется с помощью уровня (обратите внимание, что на школьном уровне избегайте использования железа и других сильных ударов по внешней стороне пластины пресс-формы, чтобы не вызвать повреждение системы позиционирования и привести к снижению точности позиционирования). Крепление винтами должно выполняться поэтапно, чтобы усилие крепления было равномерным и разумным.

(2) Выберите подходящую нагревательную пластину (кольцо) в соответствии с размером формы головки и с помощью винтов затяните ее с головкой в зависимости от положения отверстия термопары, чтобы убедиться, что нагревательная пластина (кольцо) находится в тесном контакте. с головкой штампа.

(3) Вставьте термопару и отрегулируйте зонд, чтобы он прилегал к поверхности измерения, и подключите вилку питания нагревательной пластины (кольца) (обратите внимание, что напряжение двух должно совпадать). Нагрев головки должен производиться сегментами. Как правило, температура каждой секции должна быть установлена на уровне 140 °C, а температура, которая должна быть повышена до 140 °C, должна поддерживаться высокой в течение 30–40 минут, а затем температура должна повышаться до температуры нормального производства.

(4) После того, как температура резьбонарезной головки поднялась до заданного значения, необходимо снова затянуть болты на прошивке 16, 17 и фланце. Болт можно закручивать только после того, как убедится в надежности крепления во избежание перелива.

Калибраторы и установка резервуара для воды:

(1) После подъема стереотипов на платформу стереотипов (обратите внимание, что ручка управляется на рабочей поверхности), вертикальная ось стереотипов регулируется методом бок о бок, чтобы соответствовать соответствующей центральной линии Платформа стереотипов. Нижняя пластина (деталь 1) формовочной матрицы затем затягивается с помощью формовочного стола с помощью Т-образного винта на формовочном столе.

(2) Соединение резервуара для воды с установочным столом такое же, как и у установочной модели; Резервуар для воды устанавливается с помощью установочной стойки (деталь 3) и соединяется с помощью болта M10X120 и гайки M10 через нижнюю пластину. Отрегулируйте гайку M10, чтобы уплотнительная полоса входной пластины резервуара для воды совпадала с соответствующей торцевой поверхностью пресс-формы.

(3) Присоедините воздушный патрубок и впускной патрубок соответственно в соответствии со схематической схемой стереотипной конструкции штампа. Общий принцип установки водяных и воздушных соединений заключается в том, что передний конец каждой секции пресс-формы, как правило, представляет собой впускной патрубок (прокладка синего цвета), средний — воздушный патрубок (прокладка черного цвета), а конец — патрубок. соединение выхода воды (прокладка красного цвета). Если количество водяных соединений в станке недостаточно, можно рассмотреть водопроводные трубы, используемые для входа и выхода из промежуточной матрицы.

(4) В соответствии со схемой конструкции резервуара для воды соединены водозаборный патрубок, воздушный патрубок и насосная (газовая) труба стоимостью 50 центов.

(5) В первой секции пресс-формы должен использоваться специальный вакуумный насос, а остальные могут быть подсоединены к вакуумному насосу.

Тестирование экструзионной формы:

Операторы должны быть знакомы с экструдером, с которым они работают.

Чтобы правильно понять характеристики шнека, управления нагревом и охлаждением, характеристики инструмента, структуру пресс-формы управления инструментами и условия сборки, чтобы правильно понять условия процесса экструзии, правильную работу машины.

Общие шаги по отладке следующие:

(1) Перед запуском машины следует проверить, чувствителен ли контроль температуры, работает ли прибор со сбоями и гладко ли охлаждающий канал. Для тестирования обычно используются термометры, охлаждающая вода и другие методы.

(2) Шнек, цилиндр и головка экструдера нагреваются в соответствии с правилами эксплуатации экструдера. После того, как температура поднимется до установленной температуры, ее необходимо поддерживать в тепле в течение примерно 10 минут, прежде чем ее можно будет включить, чтобы температура всех частей машины была стабильной.

(3) Обязательно привинтите и закрепите все части штампа перед началом работы. Перед экструдированием материала оператор не должен стоять прямо перед пресс-формой, чтобы предотвратить поломку болта или винта и причинение травмы.

(4) В начале экструдирования скорость вращения шнека следует использовать медленно, а затем постепенно увеличивать, чтобы предотвратить перегрузку и повреждение деталей машины.

(5) При запуске машины сначала добавьте небольшое количество материала и поддерживайте материальный баланс. При добавлении материала обратите особое внимание на крутящий момент и другие табличные значения. После того, как материал выдавлен из матрицы и подведен к тяговому оборудованию, он может постепенно увеличивать количество материала. До нормального выдавливания.

(6) Когда начинается тяга, пресс-форма и головка формы должны находиться на определенном расстоянии, чтобы облегчить тягу. Откройте водяной канал (обратите внимание, что воду нельзя наливать в головку пресс-формы, иначе это приведет к тому, что головка пресс-формы будет производить ненормальный материал и приведет к разрезанию или блокировке пресс-формы). Форма сложной полости мала, и форма многополостного профиля должна быть изменена. Откройте крышку пресс-формы; После подтверждения нормальной пластификации экструдированного материала материал по набору тяговых канатов подводится к тяговой машине. Сократите расстояние между формовочным столом и штамповочной головкой, закройте крышку и включите вакуумный насос. Когда скорость экструзии и скорость тяги в основном сбалансированы,

(7) Если обнаружено, что заготовка не сформирована на входе в фасонную форму или что внутреннее крепление прилегает к поверхности внутренней полости профиля, можно использовать заостренный инструмент, чтобы проткнуть несколько небольших отверстий в неформованной части. или внутреннюю часть сухожилия первого формованного входа в пресс-форму., так что небольшой корпус полости и атмосфера проходят. Тип заготовки открыт при входе в форму, что способствует образованию отрицательного давления и побуждает заготовку плотно прилегать к стенка пресс-формы.

(8) В случае засорения (не блокирования) шаблонную платформу следует отодвинуть назад или немедленно увеличить скорость тяги, либо одновременно реализовать две вышеуказанные схемы, а затем восстановить нормальное производство за счет регулировка процесса. Если она заблокирована и вышеуказанный план недействителен, трафаретная платформа должна быть немедленно отодвинута назад, а материал должен быть отрезан по трафаретной форме, водяной пар стереотипной формы должен быть закрыт, скорость тяги должна быть уменьшена, и профиль должен медленно вытягиваться из шаблонной формы. Если часть материала разбилась в форме, необходимо открыть форму и полностью удалить остатки.

(9) При остановке, как правило, необходимо добавить стопорный материал, чтобы слить производственный материал из машины, а затем остановить машину и снять головку, пока она горячая.

Обслуживание экструзионной формы:

1, неправильная загрузка и разгрузка или очистка процесса обслуживания и очистки является одной из основных причин повреждения пресс-формы. Поэтому удалением и очисткой плесени должны заниматься профессионалы.

2, головка должна использоваться при удалении и очистке медных устройств.

3, поверхность соединения головки пресс-формы (закрытая крышка) можно очистить мелкозернистым масляным камнем или золотой наждачной бумагой.

4, перед сборкой матрицы бегунок должен быть отполирован до низкой шероховатости наждачной бумагой с золотой фазой и покрыт тонким слоем кремнийорганического соединения, чтобы уменьшить коррозию под действием газа и воды при длительном хранении для защиты бегуна.

Во время сборки все болты, опорные поверхности винтов и резьба должны быть покрыты высокотемпературной смазкой (7020).

6, когда модель разобрана, следует соблюдать осторожность, чтобы избежать столкновений; При установке устанавливайте в соответствии с порядком пластин.

7, в ежедневном обслуживании резервуара для воды следует убедиться, что форма блока в четыре стороны надлежащего пространства для регулировки.

Хранение экструзионной формы:

1, форма должна храниться в сухом, чистом и вентилируемом складе, и ее нельзя хранить с продуктами коррозии;

2, после использования пресс-формы ее необходимо очистить и собрать. После сальника хранить его на складе;

3, пресс-форма должна храниться на специальной полке для хранения пресс-форм, чтобы обеспечить безопасный и легкий доступ.